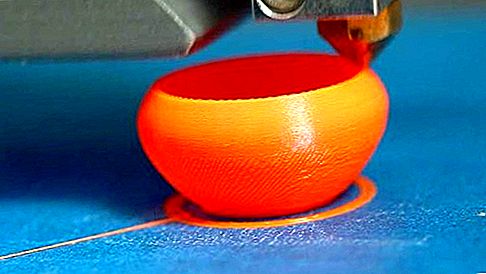

3D tisk, v plném trojrozměrném tiskupři výrobě kteréhokoli z několika procesů pro výrobu trojrozměrných objektů vrstvením dvourozměrných průřezů postupně, jeden na druhý. Tento proces je analogický k roztavení inkoustu nebo toneru na papír v tiskárně (odtud termín tisk), ale ve skutečnosti je tuhnutím nebo vázáním kapaliny nebo prášku na každém místě v horizontálním průřezu, kde je žádoucí pevný materiál. V případě 3D tisku se vrstvení opakuje stokrát nebo tisícekrát, dokud není celý objekt dokončen v celé svislé dimenzi. 3D tisk se často používá k rychlému odvíjení plastových nebo kovových prototypů při navrhování nových součástí, ale lze jej také použít při výrobě finálních produktů k prodeji zákazníkům. Předměty vyrobené v 3D tisku sahají od plastových figurek a forem, ocelových částí strojů a chirurgických implantátů z titanu. Celé 3D tiskové zařízení může být uzavřeno ve skříni zhruba o velikosti velkého kuchyňského sporáku nebo ledničky.

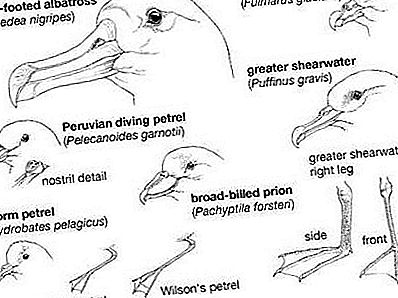

tisk: trojrozměrný tisk (šedesátá léta)

V šedesátých letech byl vyvinut trojrozměrný tisk, v podstatě ilustrace nesoucí dva pohledy na sebe, na stejném snímku

Pojem 3D tisk původně označil vědci z Massachusetts Institute of Technology (MIT) v roce 1993 za specifický proces patentovaný jako 3DP a licencovaný několika výrobcům. Dnes se tento termín používá jako obecný štítek pro řadu souvisejících procesů. Ústředním bodem všech je design podporovaný počítačem nebo CAD. Pomocí CAD programů inženýři vyvinou trojrozměrný počítačový model objektu, který má být vybudován. Tento model je přeložen do řady dvourozměrných „plátků“ objektu a poté do pokynů, které tiskárně říkají, kde přesně ztuhnout výchozí materiál na každém následném řezu.

Ve většině procesů je výchozí materiál jemný plast nebo kovový prášek. Obvykle je prášek skladován v patronách nebo lůžkách, ze kterých je vydáván v malém množství a rozprostřen válečkem nebo čepelí v extrémně tenké vrstvě (obvykle pouze tloušťka zrn prášku, která může být malá až 20 mikrometrů, nebo 0,0008 palce) nad ložem, kde je součást vytvářena. V procesu 3DP MIT tuto vrstvu prochází zařízení podobné hlavě inkoustové tiskárny. Řada trysek rozprašuje pojivo ve vzoru určeném počítačovým programem, poté se čerstvá vrstva prášku rozprostře po celé oblasti nárůstu a proces se opakuje. Při každém opakování se nahromaděné lůžko sníží přesně o tloušťku nové vrstvy prášku. Po dokončení procesu se zastavená část, zapuštěná do nekonsolidovaného prášku, vytáhne, vyčistí a někdy podrobí některým dokončovacím krokům po zpracování.

Původní proces 3DP vyráběl hlavně hrubé makety z plastu, keramiky a dokonce ze sádry, ale pozdější varianty používaly také kovový prášek a produkovaly přesnější a odolnější díly. Související proces se nazývá selektivní laserové slinování (SLS); zde jsou trysková hlava a kapalné pojivo nahrazeny přesně vedenými lasery, které zahřívají prášek tak, že v požadovaných oblastech slinuje nebo částečně taví a taví. SLS obvykle pracuje buď s plastovým práškem, nebo s kombinovaným práškem s kovovým pojivem; v posledně uvedeném případě bude muset být zastavený předmět zahříván v peci pro další ztuhnutí a poté obroben a vyleštěn. Tyto kroky po zpracování mohou být minimalizovány přímým kovovým laserovým slinováním (DMLS), ve kterém vysoce výkonný laser taví jemný kovový prášek do pevnější a hotové části bez použití pojivového materiálu. Ještě další variantou je tavení elektronovým paprskem (EBM); zde je laserové zařízení nahrazeno elektronovou pistolí, která za vakua zaostřuje silný elektricky nabitý paprsek na prášek. Nejpokrokovější procesy DMLS a EBM mohou vyrábět finální produkty pokročilých slitin ocel, titan a kobalt-chrom.

Mnoho dalších procesů pracuje na principu vytváření 3DP, SLS, DMLS a EBM. Někteří používají uspořádání trysek pro směrování výchozího materiálu (buď prášku nebo kapaliny) pouze do určených zástavbových oblastí, takže předmět není ponořen do lože materiálu. Na druhé straně, v procesu známém jako stereolitografie (SLA) se na stavbu rozprostře tenká vrstva polymerní kapaliny, spíše než prášku, a určené oblasti částí jsou konsolidovány ultrafialovým laserovým paprskem. Vybudovaná plastová část se získá a provede kroky následného zpracování.

Všechny procesy 3D tisku jsou tzv. Aditivní výroba nebo aditivní výroba, procesy - procesy, které vytvářejí objekty postupně, na rozdíl od odlévání nebo formování v jednom kroku (proces konsolidace) nebo jejich řezání a obrábění z pevného bloku (subtraktivní proces). Jako takové jsou považovány za ty, které mají oproti tradičním výrobám několik výhod, z nichž hlavní je absence drahých nástrojů používaných ve slévárenských a frézovacích procesech; schopnost vyrábět komplikované, přizpůsobené díly v krátkém čase; a vytváření méně odpadu. Na druhé straně mají také několik nevýhod; mezi ně patří nízká rychlost výroby, menší přesnost a leštění povrchu než obrobené díly, relativně omezená řada materiálů, které lze zpracovat, a vážná omezení velikosti dílů, které lze vyrobit levně a bez zkreslení. Z tohoto důvodu je hlavní trh 3D tisku v tzv. Rychlém prototypování - tj. Rychlá výroba součástí, které budou nakonec sériově vyráběny v tradičních výrobních procesech. Komerční 3D tiskárny však stále zlepšují své procesy a vstupují na trhy finálních produktů a vědci pokračují v experimentech s 3D tiskem, přičemž vyrábějí předměty tak různorodé jako automobilové karoserie, betonové bloky a jedlé potravinářské výrobky.

Termín 3D bioprinting se používá k popisu aplikace konceptů 3D tisku na produkci biologických entit, jako jsou tkáně a orgány. Bioprinting je založen převážně na existujících technologiích tisku, jako je inkoustový nebo laserový tisk, ale využívá „bioink“ (suspenze živých buněk a buněčného růstového média), který může být připraven v mikropipetách nebo podobných nástrojích, které slouží jako tiskové kazety. Tisk je pak řízen pomocí počítače, přičemž buňky jsou ukládány ve specifických vzorcích na kultivační destičky nebo podobné sterilní povrchy. Pro tisk lidských embryonálních kmenových buněk v předprogramovaných vzorech, které usnadňují agregaci buněk do sféroidních struktur, se používá tisk na bázi ventilu, který umožňuje jemnou kontrolu nad ukládáním buněk a zlepšené zachování životaschopnosti buněk. Takové modely lidských tkání vytvořené pomocí 3D bioprintingu jsou zvláště užitečné v oblasti regenerativní medicíny.